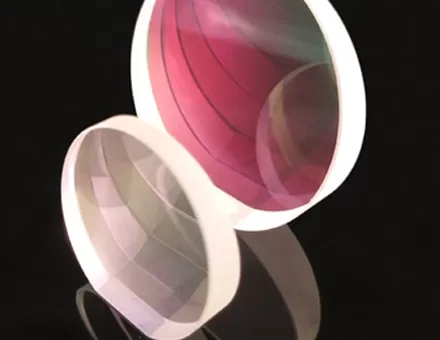

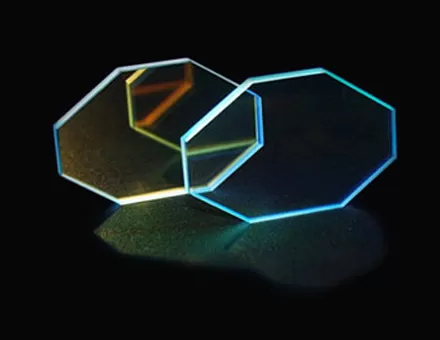

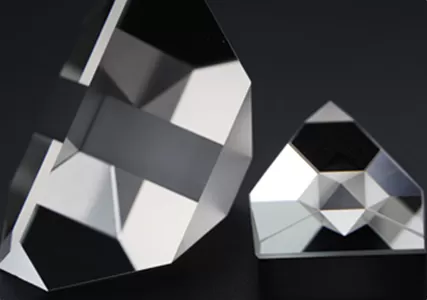

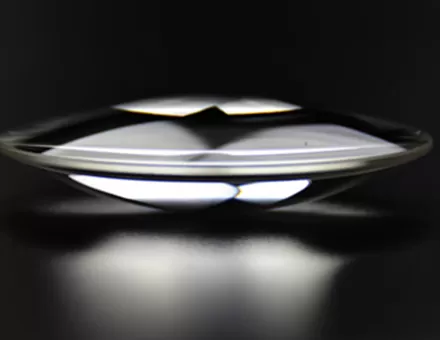

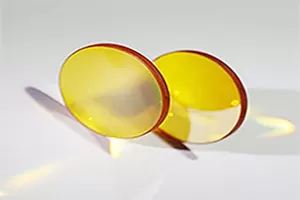

Cylindrical lenses can converge or diverge beams in a single axis, and are widely used in many industries and fields such as optical metrology, laser scanning, spectroscopy, laser diode output beam shaping, and light sheet illumination microscopy. The production process of cylinder lens mainly includes rough grinding, fine grinding and polishing.

1. Rough grinding cylinder lens

Usually, the rough grinding of a small radius cylinder lens is to glue a square blank to the mold, form a cylinder, and then process the outer circle to obtain a cylindrical surface. Parts with a thickness equal to or greater than the radius of curvature R of the cylindrical surface are generally rough ground into a cylinder first. After fine grinding and polishing, the excess parts are removed. The rough grinding of the cylinder lens cylinder can be done with a conventional cylindrical grinder, but if the diameter of the cylinder lens is small, a centerless grinder should be used.

Generally, when the number of cylinder lenses is small, the four corners of the square blank can also be ground by hand on the rough grinder, and then the cylinder is installed on the main shaft of the instrument lathe, and then installed on the lathe tool holder and the horizontal plane. A flat iron plate inclined at a certain angle is used to machine the outer circle. Rough grinding of cylinder lenses with a medium or higher radius of curvature can be formed by milling.

2. Fine grinding cylinder lens

For the fine grinding of small radius cylindrical lens optics, when the number of products is small, the method of adding instrument lathes by hand can be used. The detail is to replace the fine grinding abrasive. The method of the separator, in the process of fine grinding, the cylinder should be turned around regularly to avoid grinding into a cone. Another way to fix the separator is to replace the middle mandrel by the outer retaining ring.

For cylinder lenses of medium radius, after milling and forming, they are often glued to the mold to form a mirror column for fine grinding. Then install the mirror column on the main shaft of the lathe, and then install the mold on the tool holder of the lathe and add loose abrasives for fine grinding. For concave cylinder lenses and large-radius cylinder lenses that are not suitable for gluing into cylinders, it is often necessary to glue into mirror discs first, and then use the corresponding cylinder molds on the cylindrical machine to fine-grind.

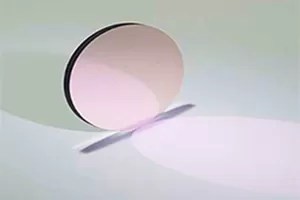

3. Cylinder lens polishing

The processing method of polishing is similar to fine grinding. Generally, there is a layer of felt with a thickness of 3~5mm on the polishing mold, and the length of the polishing mold is about 1/3 of the length of the cylinder of the cylinder lens.

The above is the knowledge related to the production process of cylinder lenses that we Ecoptik has compiled and introduced for you. Have you gained a lot of knowledge after reading it? If you want to know more about optical components, welcome to consult online!

EN

EN